O mundo da resposta a emergências e da segurança industrial depende fortemente de equipamentos confiáveis e eficientes. Um componente crucial é o aparelho respiratório, um salva-vidas para bombeiros, socorristas e profissionais que trabalham em ambientes perigosos. Tradicionalmente, esses aparelhos utilizavam cilindros de aço para armazenar o suprimento de ar respirável. No entanto, uma mudança revolucionária está em andamento com a crescente adoção decilindro de fibra de carbonos. Este artigo explora os avanços de design e engenharia por tráscilindro de fibra de carbonos em aparelhos respiratórios, destacando as vantagens que eles oferecem em comparação com seus equivalentes de aço.

Força encontra eficiência: o fascínio da relação força-peso

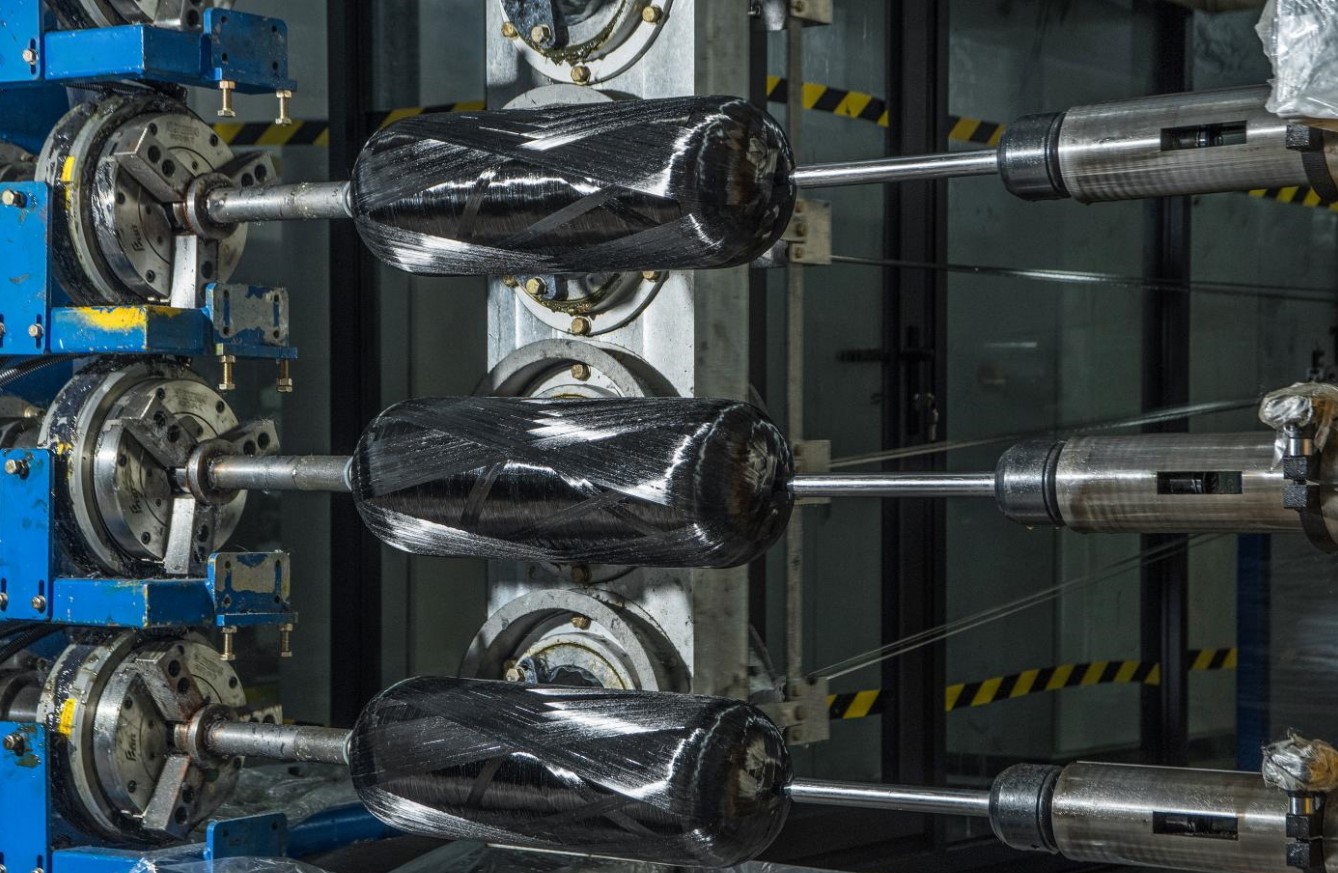

O principal impulsionador da adoçãocilindro de fibra de carbonos em aparelhos respiratórios reside em sua excepcionalrelação resistência-pesoFibras de carbono, incrivelmente resistentes e leves, são meticulosamente tecidas e incorporadas em uma matriz de resina para criar um material compósito. Isso resulta em um cilindro que ostenta imensa resistência, mantendo-se notavelmente leve. Para bombeiros e outros profissionais que utilizam equipamentos de respiração por longos períodos, isso se traduz em uma vantagem significativa.

Imagine um bombeiro combatendo um incêndio, navegando por corredores cheios de fumaça enquanto carrega equipamentos pesados. Cada grama conta. A substituição de cilindros de aço por cilindros de fibra de carbono mais leves reduz o peso total do equipamento de respiração, resultando em:

-Fadiga reduzida:Equipamentos mais leves permitem maior resistência e mobilidade, cruciais para operações prolongadas.

- Melhor manobrabilidade:O peso mais leve aumenta a capacidade do usuário de navegar em espaços apertados ou subir escadas com mais facilidade.

-Segurança aprimorada:A redução da fadiga se traduz em melhor tomada de decisões e menor risco de lesões durante situações críticas.

Essa redução de peso também beneficia trabalhadores industriais que dependem de aparelhos de respiração para entrar em espaços confinados ou trabalhar em ambientes perigosos. Cada quilo economizado se traduz em maior conforto e segurança para os trabalhadores.

Projeto de Vaso de Pressão: Projetado para Segurança e Confiabilidade

O suprimento de ar dentro de um aparelho respiratório é armazenado em alta pressão para garantir volume e fluxo suficientes para o usuário. Isso exige um projeto robusto de vaso de pressão. A fibra de carbono, com sua excepcional relação resistência-peso, oferece uma solução perfeita. Engenheiros podem projetarcilindro de fibra de carbonos para atender aos rigorosos padrões de segurança para contenção de pressão, mantendo o peso no mínimo.

Veja como um design cuidadoso desempenha um papel vital:

-Orientação da fibra:Ao orientar estrategicamente as fibras de carbono durante o processo de fabricação, os engenheiros podem otimizar a resistência do cilindro para lidar com a pressão interna.

-Técnicas de layup:A disposição e a disposição específicas das fibras dentro da parede do cilindro são cruciais para garantir resistência uniforme e evitar pontos fracos.

-Seleção de materiais:A escolha da matriz de resina usada para ligar as fibras de carbono também desempenha um papel na resistência à pressão e no desempenho geral.

Essas considerações meticulosas de design garantem quecilindro de fibra de carbonoOs equipamentos de respiração podem conter com segurança o suprimento de ar pressurizado, proporcionando uma função confiável e que salva vidas para o usuário.

Além da Força: Lidando com a Resistência ao Impacto em Situações Imprevistas

Embora a fibra de carbono se destaque na relação resistência-peso, a resistência ao impacto é outro fator crucial a ser considerado em ambientes exigentes, como combate a incêndios ou ambientes industriais. A rigidez inerente dos compósitos de fibra de carbono pode torná-los suscetíveis a danos por impactos contundentes. No entanto, os engenheiros estão enfrentando esse desafio por meio de:

-Orientação estratégica da fibra:Arranjos específicos de fibras podem melhorar a capacidade do cilindro de absorver energia de impacto e distribuí-la de forma mais eficaz.

-Sistemas de resina temperada:Resinas formuladas especificamente para maior tenacidade podem melhorar a resistência do composto a danos causados por impactos.

-Designs Híbridos:A combinação de fibra de carbono com outros materiais resistentes a impactos, como Kevlar, pode criar um cilindro que oferece resistência superior a acidentes ou impactos de detritos durante situações de emergência.

Esses avanços garantem quecilindro de fibra de carbonoOs modelos não são apenas leves e fortes, mas também capazes de suportar os rigores do uso no mundo real em ambientes exigentes.

Adoção e aplicações: Respirando melhor com fibra de carbono

Os benefícios decilindro de fibra de carbonos estão levando à sua ampla adoção em aparelhos respiratórios em vários campos:

-Combate a incêndios:Como mencionado anteriormente, a redução de peso e a mobilidade melhorada oferecidas porcilindro de fibra de carbonos são inestimáveis para os bombeiros.

-Segurança Industrial:O pessoal que trabalha em ambientes perigosos, como espaços confinados ou fábricas de produtos químicos, beneficia de equipamentos mais leves e recursos de segurança aprimorados.cilindro de fibra de carbonos.

- Resposta de emergência:Os socorristas e o pessoal médico que utilizam aparelhos respiratórios durante operações de resgate ou emergências médicas experimentam maior conforto e mobilidade melhorada comcilindro de fibra de carbonos.

O futuro respira com facilidade: inovação contínua em design e engenharia

O desenvolvimento decilindro de fibra de carbonoO projeto e a engenharia de aparelhos respiratórios são um esforço contínuo. Pesquisadores estão explorando diversas áreas promissoras para aprimoramento adicional:

-Integração de Nanotecnologia:A incorporação de nanomateriais na matriz composta pode potencialmente aumentar ainda mais a resistência e a resistência ao impacto.

-Integração de sensores:Sensores de incorporação

Horário da postagem: 30/04/2024